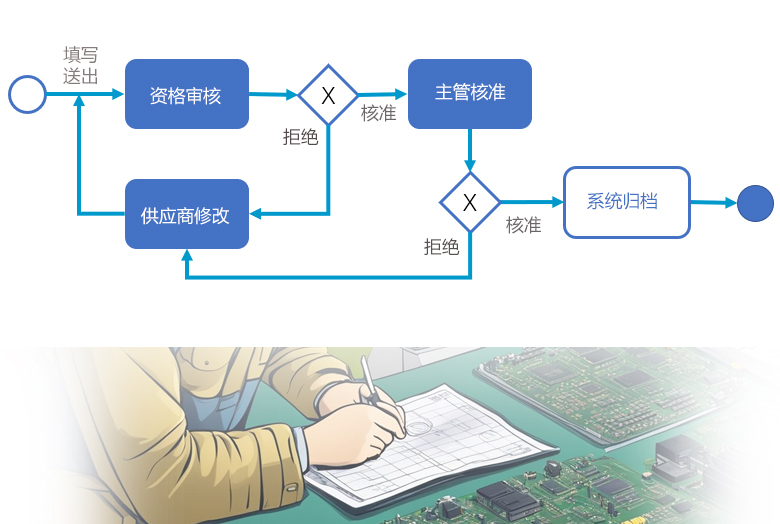

销售部: 业务员列出销售《待下单产品清单》 和客户反馈信息, 填具《订单预审表》

销售部: 业务员列出销售《待下单产品清单》 和客户反馈信息, 填具《订单预审表》

| 检查指南 | ||

| 检查项目 |

项数 |

检查内容 |

| 设计文件 | 1 | 客户需提供Gerber或ODB格式文件,二者皆可,且需能被软件正确打开查看 |

| 2 | 提供的文件中不得包含两个及以上不同的设计文件,如有,则需向客户确认唯一正确的文件 | |

| 3 | 保证层文件齐全且正确:信号层、阻焊层、丝印层、锡膏层、钻孔层 | |

| BOM文件 | 4 | 检查位号、数量、PN列是否完整,无遗漏,无争议 |

| 5 | 检查BOM中是否有错误的重复位号 | |

| 6 | 检查每行的位号和其数量是否相对应,有无不匹配 | |

| 坐标文件 | 7 | 文件中需包含位号列、X坐标列、Y坐标列、角度列、安装面列 |

| 8 | 文件中至少需包含BOM内所有需要安装的SMT类器件 | |

| 9 | 文件中的X、Y坐标位置需位于器件或封装的中心,而非落于某个焊盘中心或器件的其他位置 | |

| 10 | 文件格式不限,能正确打开使用即可:MNT/MNB、CSV、POS、TXT、Excel、HTML等均可 | |

| 其他文件(非必需文件) | 11 | 如果设计文件中的丝印层或其他层中未包含位号标识,或缺少部分位号标识,则需有装配图来说明器件位置 |

| 12 | 如有某些器件需要有特殊的安装方式,则需提供特殊安装说明 | |

| 13 | 有些客户会提供专门的说明文件来说明器件极性,需要特别注意查看,同时3D图、原理图也可作为器件方向的参考 | |

| 工艺可制造性 | 14 | 对客户提供的文件资料进行详细审阅,抓取特殊的工艺制程点,形成加工要求,传达到生产线 |

| 责任人 | 输入 | 过程描述 | 输出 |

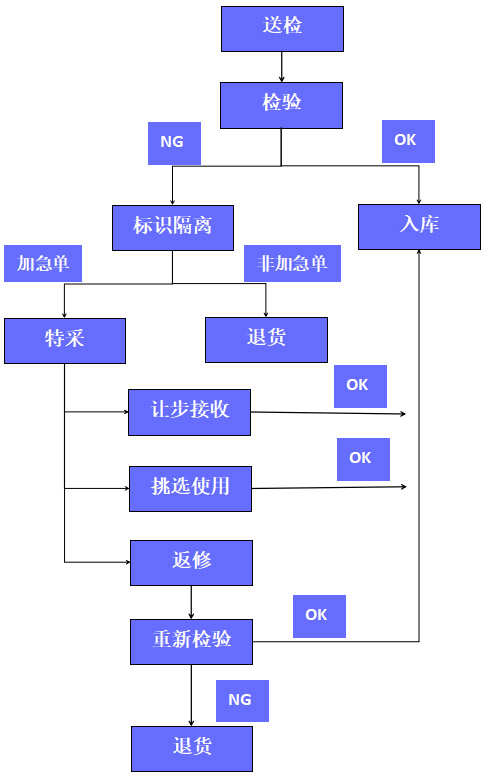

| 仓库 | 送货单 | 仓库依据送货单填写送检清单 | 送检清单 |

| 来料检验员 | 图纸检 验指导书 |

检验员依据检验指导书、图纸进行检验 供方来料时必须附带出货报告 |

检验报告 检验记录 产品标识卡 |

| 仓库 品质部 |

产品状态标示卡 | 仓库依据产品标识卡确定产品是入库或者隔离 | 入库单 |

| 采购部 | 特采申请单 | 检验员检查产品不合格,如是非加急单,可退货处理;如是加急单,则提出特采申请。 品质部向供方发布质量信息反馈表 |

不合格品评审表 退货单 质量信息反馈表 |

| 采购部 品质部 生产部 工程部 |

不合格品评审表 | 品质部主导工程、生产、采购等部门相关人员进行评审。 评审内容: 外观、功能、尺寸、过程装配 |

不合格品评审表 返修作业指导书 |

| 品质部 仓库 |

送检单 | 可返修的产品,经过返修后重新送检,检验合格可入库,不合格则退货供方 | 入库单 退货单 |

| 序号 | 物料名称 | 描述 | 备注 | 照片 |

| 1 | 静电袋 | ESD | 防静电 环保 |

|

| 2 | 珍珠棉 | 厚度10mm | 防静电 环保 |

|

| 3 | 气泡膜 | 厚度2.5mm | 防静电 环保 |

|

| 4 | 刀卡 | K5K 300G | 环保 |

|

| 5 | 纸箱 | K 230G 5层 芯纸 厚度 5-6mm | 含印刷 环保 |

|

02. 设立了专业的客户服务团队,秉承随时响应、及时反馈、信息存档、主动跟踪的服务原则,积极主动地处理客户反馈和售后不良品返修。

客诉售后处理流程图:

| 序号 | 责任部门 | 输入 | 流程 | 流程说明 | 输出 |

| 1 | 销售部 | 客户的抱怨 |

|

销售收到客诉,第一时间邮件通知客诉组 | 客诉邮件发出 |

| 2 | 品质部 | 客户反馈邮件 | 品质部接收邮件后,立即组织相关人员分析原因 | 接收邮件,启动调查分析 | |

| 3 | 品质部 | 调查分析 | 24小时内回复初步对策 如不需要外部协助,48小时内回复调查原因与改善对策 |

8D 报告 | |

| 4 | 品质部 | 返修指令 | 对不良品进行返工处理(流程见RMA处理流程图) | 《返修单》 《RMA品处理流程图》 |

|

| 5 | 品质部 | 客诉信息 | 品质部对客诉进行整理保存 | 《客户投诉登记表》 |